「装置産業」である鉄鋼業界で、

設備や装置の重要性は増す一方に

もともと鉄鋼業界は、「装置産業」であるといわれてきました。

その流れは近年さらに加速しており、設備・装置の自動化は生産性向上だけでなく、

安全・品質等、メーカーが重視しなければならない様々な要素に

大きな影響を与えています。

もともと鉄鋼業界は、「装置産業」であるといわれてきました。

その流れは近年さらに加速しており、設備・装置の自動化は生産性向上だけでなく、

安全・品質等、メーカーが重視しなければならない様々な要素に

大きな影響を与えています。

インダストリー5.0は、2011年頃に提唱されたインダストリー4.0を発展させた考え方で、

スマートファクトリー化に「サステナビリティ」などの要素を加えた、

さらなる産業革命を目指す考えです。

資源循環型企業を目指す当社もその流れに無関係ではなく、

情報技術や新たな技術の導入など様々な取り組みに挑戦しています。

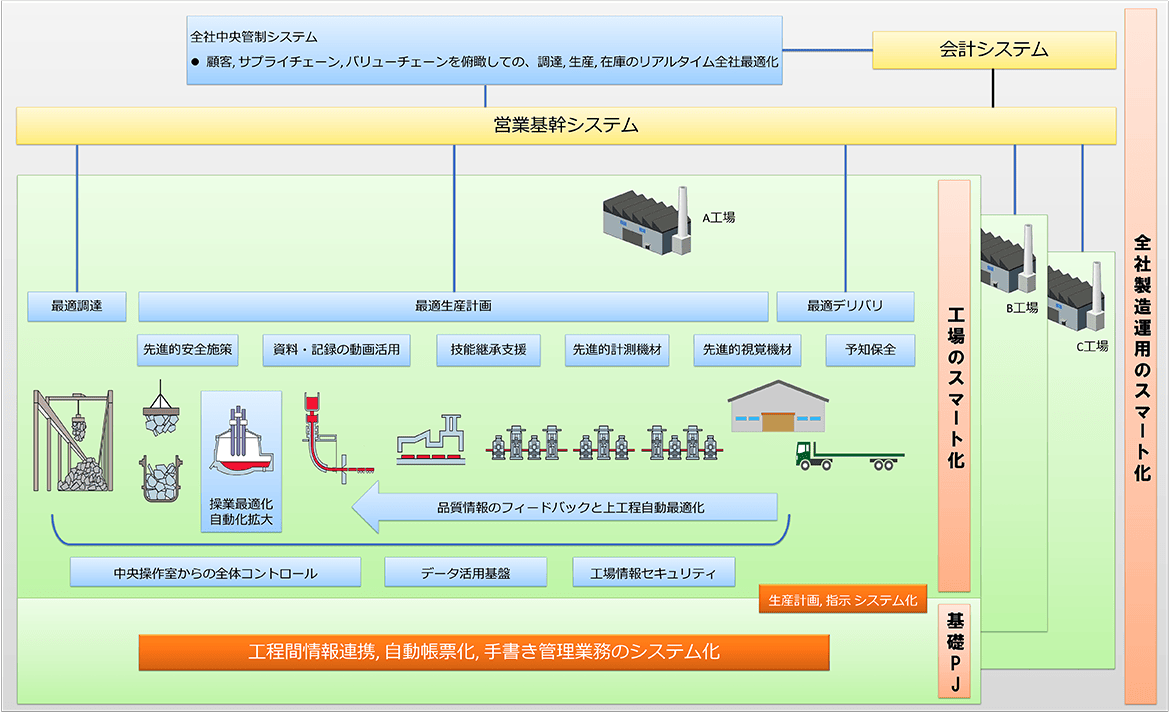

私たちが情報技術の導入によって実現したい・大きく変えていきたい内容は、

「①働き方、②仕事、③コミュニケーション」の3つです。

例えば、下記のようなことを実現したいと考えています。

例えば、各工場内にある数十台の天井クレーンの自動化です。

全てを完全に自動化することは難しいかもしれませんが、

操作ルームを1か所にまとめ遠隔操作できるようにしたいと考えています。

例えば、工場運営におけるリモート化です。工場内の一部では高温物や重量物を扱います。

中央操作・管理室から操作することで一切人が立ち入らない環境にしたいと考えています。

また、原料を初めとする生産に必要なモノの管理・購入、製造工程や製品出荷を一元的に管理し、

働き方の効率化や経営の最大化を図りたいと考えています。

例えば、更なるコミュニケーションツールの活用、パートナー企業とのツール開発です。

国内外に存在するグループ拠点をシームレスに接続することで、

遠隔化などによるコミュニケーションの希薄化や言語の壁をなくし、

より風通しのよい風土の醸成を加速させたいと考えています。

スマートファクトリーの実現に向けて、今まで当社が培ってきた技術や経験をもとに新しい挑戦を行っていますが、

そういった取り組みと並んで重要になると考えられるのが全く新しい視点からの取り組みです。

他方で、やみくもに先端技術を取り入れることだけが共英製鋼にとって最適ではないと考えており、

スマートファクトリーの実現に向けて既存システムの見える化やリプレイス、

情報セキュリティの強化といった土台の整備も同時並行的に行っています。

各設備からのデータを個別でなく、統合的に取り扱う

振動などのデータから設備の状況を予測する

生産状況からのフィードバックによる燃料の自動制御

高温など危険物が発生する箇所の完全自動化

ドローン等の活用によるメンテナンスの遠隔化

そうした中で機電・情報系の皆さんには、将来の共英製鋼のあるべき姿をご理解いただき、

その上で様々な挑戦を行っていただきたいと考えています。

下記のような経験や知識、研究などが活かせるとフィールドがあるので、

合致する方はぜひ説明会等にご参加いただければと思います。

流体等、扱いにくい物体のシミュレーションを行っている

様々な実験における数値の解析を行っている/解析のためにプログラムを扱ったことがある

蓄電制御、マイクログリッドなど、電力の有効な活用のための制御実験を行っている

IoT、5Gについて学んでいる

AIについて研究している

最適化について研究している

様々な情報技術の活用に興味がある

アルゴリズムを活用した製品出荷効率化の可能性の検討がしたい

海外拠点との関係構築に興味がある

PROJECT 01

製品の外観は、鉄鋼製品の機械的性質(たとえば強度)と並ぶ重要な要素である。

過去は人の目で製品にキズがないかを検査しており、

1日の勤務で確認するには膨大な数であったため、見落としも発生してしまっていた。

この問題を解決するための様々な手法を検討する中で、

画像処理により検知できる技術を聞きつけ検討することになった。

検討を重ねる中で、一番多いキズは加工する機械の表面のささくれに起因する「かさぶた状のキズ」であった。そのキズを観察したところ、かさぶた状になっている部分は他の部分に比べ、空気に触れる面積が多く温度が低いことが判明したため、周囲との温度の差が大きいものをキズと認識することで、この技術が応用できることがわかった。

現場でのキズの見落としは大幅に減り、作業効率・精度も向上するなど変化はすでに起きている。それ以外にも、あえて認識率を落としていることで、わずかながらキズ製品も残るため、人の目で細かなキズを見分ける熟練技術を継承させることにも成功した。

この画像処理の技術を活用し、製品の本数を自動計上するシステム、製品の形状が所定のものか自動判別するシステムなど、今では様々な形で活かされている。現在は検知が難しい形状のキズを検知するための技術開発も進めている。

PROJECT 02

鉄を扱う工場設備の多くは、制御により自動化されており

手作業はかなり少ないが、自動化できていない作業も存在している。

代表的なものが、溶けた鉄(溶鋼)の温度を測温する作業や試験片を採取する(サンプリング)作業。

今までは、耐火服や専用のフェイスシールドを装着し、最も溶鋼が安定し危険度が低いと認められるときに、

溶鉱炉から数mの位置まで近づき作業を実施していたが、少なからず危険な状況であることには変わりなかった。

今回のロボットアームの導入は事故発生を未然に防ぐために、「危ない場所に行かなければ、危険は発生しない」という考えに基づく、本質安全を達成するために取り組まれたプロジェクトである。

しかしながら、「粉塵が発生する場所のため、ロボット関節に不具合が発生しやすい」などの課題があり、開発および導入は困難を極めた。

パートナー企業にとっても初めての案件であったが、要件定義から共同開発を行うことで、克服に成功。正式にロボットアームが導入できることになった。

実際の現場で利用するにあたっては、微調整などで苦労した点はあったものの、無事稼働している。この取り組みは、現場の安全性向上というだけでなく、社員が溶鉱炉に近づく機会も減らす労働環境の改善にもつながった。

本件を含む働き方改革全体の取り組みが評価され、全社的に表彰をされている。

PROJECT 03

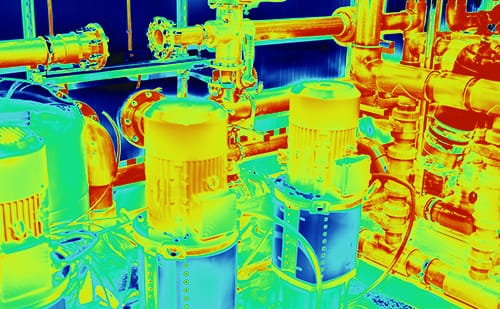

電気炉の内部には高熱に耐えられる「耐火物」という素材で作られたレンガが使用されている。

ただそれでも、1,500℃を超える溶鋼が電気炉の中に入ると耐火物が損傷してしまうため、

定期的にその損傷部の補修作業の必要があった。しかし、

高温な電気炉内の状況をリアルタイムで把握することは難しく一定回数の使用後に補修をすることで対応していた。

一定回数ごとの作業では補修が不必要な場合もあり、無駄なコストになることもあった。

問題解決に様々な案が検討される中で、耐火物の損傷を見つけるのではなく、損傷による温度の変化を見つける発想に行き着いた。もし耐火物が損傷・不足していれば電気炉の外側表面の温度が異常上昇するからだ。そこで、熱電対*を利用し電気炉自体の温度を測定し、システムで管理する案が採択された。熱電対はケーブルでつながっており、電気炉のような高温下では損傷する頻度も高いという問題もあったが、熱電対からの微弱な電気を信号化、計測しワイヤレスでデータ共有することで解決した。*熱電対…異なる金属から作成された回路において、その2つの接点が異なる温度であると電気が発生する現象(ゼーベック効果)を利用した仕組み。

システムの導入によりコスト削減を達成することができた。このシステムが導入できたのはロボットアームを利用した遠隔操作により生産を止めることなく随時補修を可能にする設備改善があった。

今後はさらに効率的な補修を目指して、赤外線カメラやレーザー測定装置を活用した3Dモデルの生成と、そのモデルを用いた自動制御での補修ができないかを検討している。すでに赤外線カメラを利用した手法は実証実験を終え、3Dモデルの生成まで完了。実用化に向けた歩みを着実に進めている。

FUTURE

当社で扱っている製品は200種類以上。生産周期も様々で、製品置き場もまちまちという中で、現在は長年培ってきた経験によって、製品生産計画が立案されている。

この知見頼みの状況から、より効率的に製品生産計画立案の最適化を図れないか、パートナー企業と協業しながらシステム導入の検討を続けている。物流業界における様々な問題などの対策も兼ねて、検討を加速する方針だ。

当社が原料として使用する鉄スクラップには、土砂のような不純物や製品・設備に悪影響を及ぼすようなもの(例えば銅の合金など)が混入してしまっている可能性がある。納品物にそういった問題がないかを確認する「検収」の作業では現在30,000トン/月以上を受け入れる鉄スクラップを、経験豊富な担当者が原料倉庫の天井に設置したクレーンから目視している状況だ。

将来的には人材不足による技術伝承が難しくなることや、より精密な生産に繋げるためAIを活用した検収システムをパートナー企業と協業し、導入を進めている。

共英製鋼グループでは現在、日本、ベトナム、北米エリアの世界3極体制により事業展開を行っている。事業効率を高めるためにグループ全体・各拠点間での連携が重要となってくるが、一つ大きな壁になるのが言語の違いだ。

語学研修にも力を入れているが、ツール面での対応も検討しており、会議における「日本語・英語・ベトナム語の相互同時翻訳システム」の開発をパートナー企業とともに取り組んでいる。定期的な会議はもちろん、グループ間における技術発表会などが今も盛んに行われているため、本システムの導入によりシームレスな経営や交流が実現できることから、注力しているプロジェクトだ。